數(shù)據采集與聯(lián)網 打造智慧工廠的第一把鑰匙

隨著工業(yè)4.0和智能制造浪潮的推進,智慧工廠正成為制造業(yè)轉型的核心目標。而在實現(xiàn)數(shù)字化工廠的征程中,數(shù)據采集與聯(lián)網作為基礎支撐技術,扮演著不可替代的“第一把鑰匙”角色。通過工業(yè)物聯(lián)網(IIoT)技術,企業(yè)能夠打通設備與系統(tǒng)間的信息孤島,為智能化決策提供實時、準確的數(shù)據基礎。

數(shù)據采集是智慧工廠建設的起點。現(xiàn)代工廠中的各類設備、傳感器和生產單元都能夠產生海量數(shù)據,包括設備運行狀態(tài)、生產工藝參數(shù)、能耗數(shù)據、質量檢測結果等。通過部署智能傳感器、PLC、邊緣計算網關等設備,企業(yè)可以實時采集這些關鍵數(shù)據,形成對生產過程的全面感知。例如,某汽車零部件制造企業(yè)通過在關鍵設備上安裝振動傳感器和溫度傳感器,成功實現(xiàn)了設備預測性維護,將非計劃停機時間降低了40%。

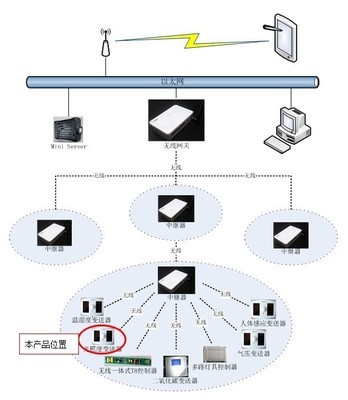

數(shù)據采集只是第一步,真正發(fā)揮數(shù)據價值的關鍵在于聯(lián)網與集成。通過工業(yè)網絡技術,包括工業(yè)以太網、5G、Wi-Fi 6和LoRa等無線技術,企業(yè)能夠將分散的數(shù)據源連接成統(tǒng)一的數(shù)字網絡。這種網絡連接不僅實現(xiàn)了設備間的互聯(lián)互通,更重要的是打通了從車間層到管理層的數(shù)據通道。一家電子制造企業(yè)通過部署5G專網,實現(xiàn)了生產設備、AGV小車和倉儲系統(tǒng)的無縫連接,使生產效率提升了25%。

在數(shù)據采集與聯(lián)網的基礎上,智慧工廠能夠實現(xiàn)多個關鍵應用場景:

1. 生產過程可視化:實時監(jiān)控設備運行狀態(tài)和生產進度,管理人員可以通過大屏或移動終端隨時了解生產狀況。

2. 質量控制優(yōu)化:通過采集關鍵工藝參數(shù)和產品質量數(shù)據,建立數(shù)據模型,實現(xiàn)質量問題的快速定位和預防。

3. 能源精細管理:實時監(jiān)測各環(huán)節(jié)能耗數(shù)據,優(yōu)化能源使用策略,降低運營成本。

4. 預測性維護:基于設備運行數(shù)據分析,預測設備故障發(fā)生概率,提前安排維護計劃。

數(shù)據采集與聯(lián)網作為智慧工廠建設的基礎工程,其重要性不言而喻。企業(yè)在推進數(shù)字化轉型時,應當優(yōu)先構建完善的數(shù)據采集體系和可靠的工業(yè)網絡基礎設施。這不僅需要選擇合適的技術方案,更需要考慮數(shù)據安全、系統(tǒng)兼容性和可擴展性等關鍵因素。

隨著邊緣計算、人工智能等技術的融合發(fā)展,數(shù)據采集與聯(lián)網技術將更加智能化、自動化。企業(yè)只有牢牢把握這把“第一把鑰匙”,才能真正開啟智慧工廠的大門,在激烈的市場競爭中保持領先優(yōu)勢。

如若轉載,請注明出處:http://www.5online.cn/product/677.html

更新時間:2026-02-08 11:46:24